1. Conception et dimensionnement appropriés du système

1.1 Choisir correctement le dimensionnement du système de dépoussiérage

Le Filtre à air pour dépoussiérage doit être dimensionné en fonction de la charge réelle de poussière et de l’environnement de production. Un système surdimensionné gaspille l’énergie des ventilateurs et des conduits car il fonctionne à une capacité supérieure à celle requise. Un système sous-dimensionné peut ne pas collecter efficacement la poussière, ce qui entraîne une pollution environnementale accrue et nécessite une puissance plus élevée pour compenser le manque de performances. La taille correcte du système est généralement déterminée en calculant le débit d'air (CFM) et la concentration de poussière. Cela implique généralement d'évaluer des facteurs tels que le type de poussière, la taille des particules et les emplacements de collecte de poussière dans la zone de production. L'utilisation de calculs de conception standard, tels que ceux basés sur le débit d'air total de l'usine, le volume d'échappement de l'équipement et les exigences en matière de vitesse de l'air, peut aider à sélectionner la taille de système la plus appropriée. La conception du système nécessite également de prendre en compte une répartition uniforme du flux d’air afin d’éviter les zones de sur ou sous-extraction. Le système de dépoussiérage doit non seulement répondre aux besoins de production, mais également offrir la flexibilité nécessaire pour s'adapter aux futurs changements de production.

1.2 Optimisation de l'efficacité du flux d'air

L’efficacité du flux d’air a un impact direct sur l’efficacité énergétique globale du système de dépoussiérage. Une mauvaise conception des conduits, en particulier une longueur excessive ou des courbures excessives, augmente la résistance de l'air du système, ce qui exerce une pression accrue sur le ventilateur et augmente la consommation d'énergie. L'optimisation de la disposition des conduits nécessite non seulement de raccourcir la longueur des conduits et d'éviter les coudes brusques, mais également de sélectionner le bon diamètre de conduit pour minimiser les pertes de résistance excessives. La conception du système de conduits nécessite également de prendre en compte la vitesse du flux d’air et les caractéristiques aérodynamiques. Des mesures telles que la minimisation des variations du flux d'air, l'évitement des coins morts et l'ajout de prises d'air appropriées garantissent un flux d'air uniforme. Le matériau des conduits, la finition de la surface et la friction interne affectent également l’efficacité du flux d’air. L’utilisation de matériaux de paroi intérieure plus lisses peut réduire la friction, réduisant ainsi davantage la consommation d’énergie. Une conception et une disposition appropriées des conduits améliorent non seulement l’efficacité du système de dépoussiérage, mais réduisent également considérablement les coûts d’exploitation.

2. Entretien régulier

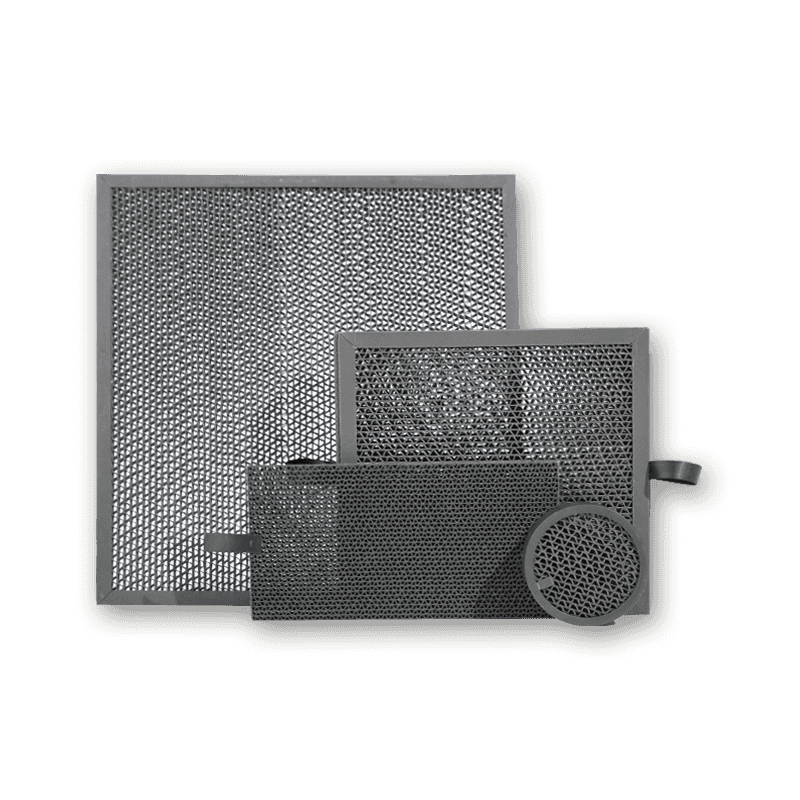

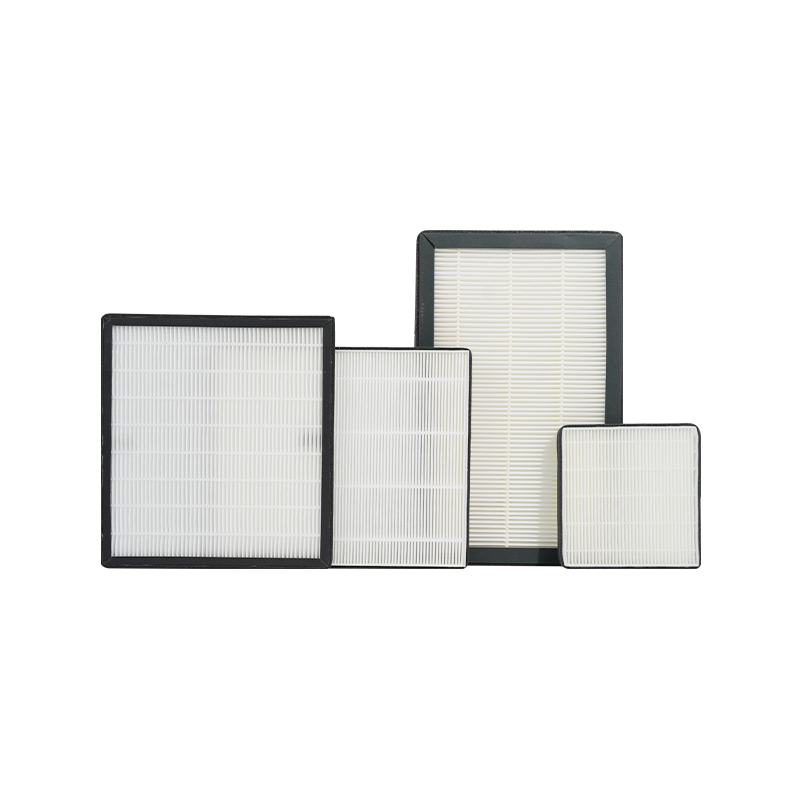

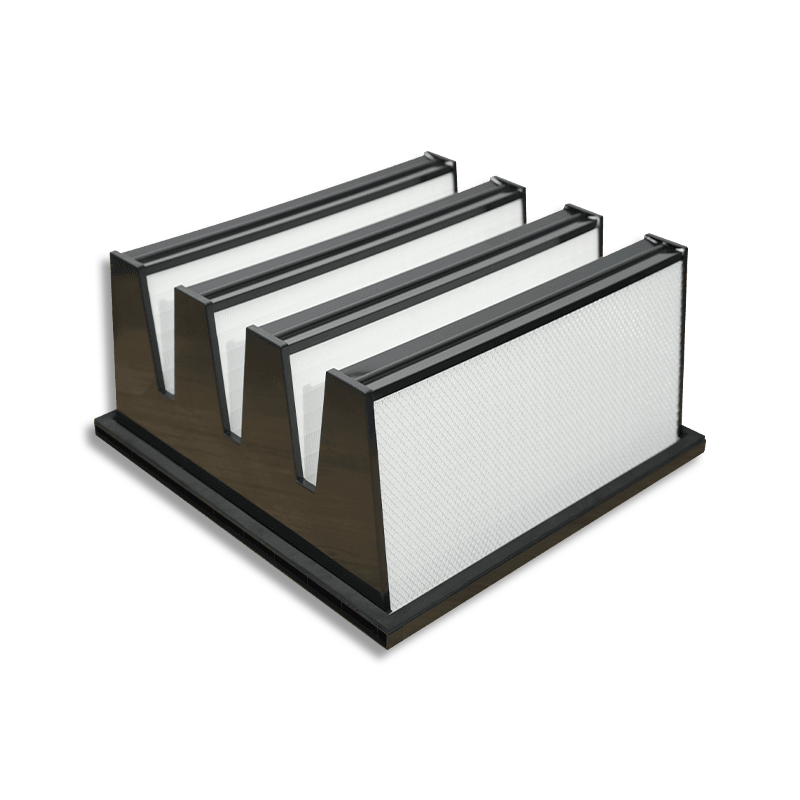

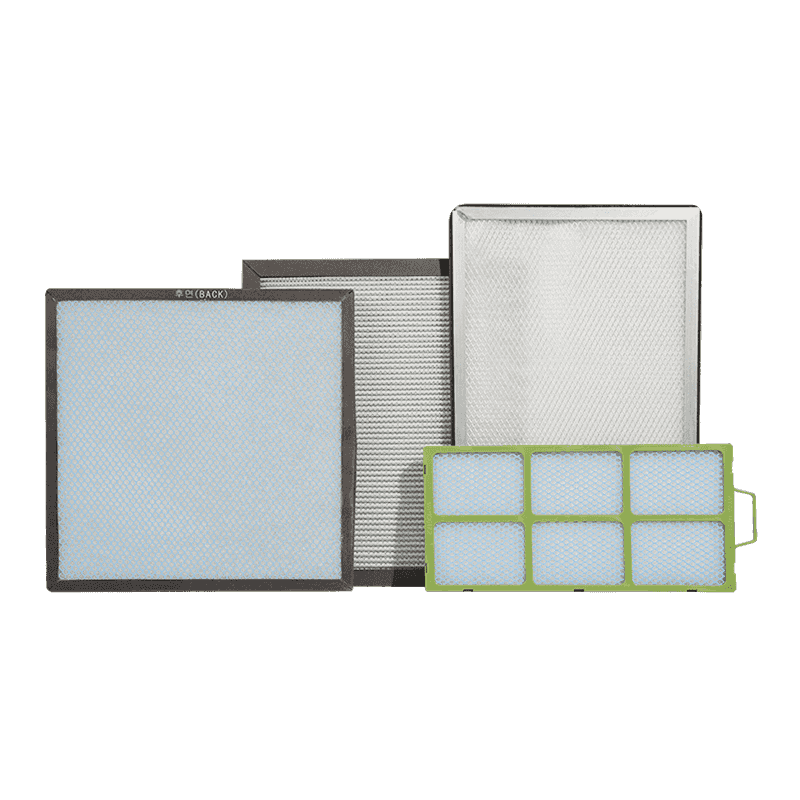

2.1 Nettoyage et remplacement des filtres

Dans les systèmes de dépoussiérage, les filtres captent la poussière et empêchent les contaminants de pénétrer dans l’air. Au fil du temps, les filtres s'obstruent par la poussière, limitant le débit d'air, provoquant des chutes de pression et augmentant la charge du système. Par conséquent, un nettoyage et un remplacement réguliers des filtres sont essentiels au maintien d’un fonctionnement efficace du système. Si le filtre est obstrué, le ventilateur dépensera plus d’énergie pour pousser l’air à travers, augmentant ainsi la consommation d’énergie du système. Bien que chaque système de dépoussiérage utilise différents types de filtres, tous les systèmes doivent être équipés d'un dispositif de surveillance de la différence de pression pour surveiller l'état du filtre en temps réel. Pour des systèmes de dépoussiérage efficaces, les méthodes de nettoyage par jet pulsé ou par rétro-rinçage peuvent aider à maintenir la propreté du filtre. Les conceptions doivent intégrer des filtres facilement remplaçables pour faciliter l’entretien régulier. Les recommandations du fabricant doivent être suivies pour remplacer rapidement les filtres vieillis ou endommagés afin de garantir une collecte efficace de la poussière et une efficacité énergétique.

2.2 Vérification des fuites du système

Les serrures sont essentielles au fonctionnement efficace des systèmes de dépoussiérage. Tout défaut d'étanchéité à l'intérieur du système, tel que des fuites dans les raccords de tuyauterie, les vannes ou les sacs filtrants, peut entraîner une perte d'air, compromettant l'efficacité de la collecte des poussières et obligeant le ventilateur à consommer plus d'énergie pour compenser l'air perdu. Cela augmente non seulement les coûts d’exploitation, mais peut également polluer l’environnement d’exploitation. Pour garantir les fuites du système de dépoussiérage, des inspections régulières des joints, des joints, des raccords de tuyauterie et des filtres sont essentielles. Les points de fuite courants comprennent les coudes de conduits, les bords des sacs filtrants et l’entrée d’air de l’équipement de dépoussiérage. Lors de l'inspection, l'utilisation de méthodes telles que des débitmètres d'air ou des tests de fumée peuvent identifier visuellement les fuites. Toute fuite détectée doit être rapidement réparée ou remplacée afin de réduire les pertes d'air et le gaspillage d'énergie. Les inspections d’étanchéité améliorent non seulement l’efficacité du système, mais prolongent également la durée de vie des équipements.

2.3 Surveillance de la chute de pression du filtre

La chute de pression du filtre est un indicateur clé des performances du système de dépoussiérage. À mesure que l’accumulation de poussière dans le filtre augmente, la résistance au flux d’air augmente, entraînant une augmentation de la chute de pression. Cela augmente la consommation d'énergie du système pour maintenir le même volume d'air. L'installation d'un moniteur de pression différentielle permet une surveillance en temps réel de l'état du filtre. Si la chute de pression dépasse un seuil défini, un nettoyage ou un remplacement rapide peut être mis en œuvre, évitant ainsi une diminution de l'efficacité énergétique et un gaspillage d'énergie supplémentaire. De plus, l'enregistrement et l'analyse réguliers des changements dans la chute de pression du filtre peuvent aider à élaborer un plan de maintenance raisonnable et à prévenir la dégradation des performances du système causée par la négligence des changements de pression. Les systèmes avancés de dépoussiérage peuvent également être équipés de systèmes de surveillance intelligents qui analysent automatiquement les données pour indiquer l'état du filtre, permettant ainsi une maintenance proactive si nécessaire.

3. Présentation des variateurs de fréquence (VFD)

3.1 Installation de variateurs de fréquence (VFD)

Les entraînements à fréquence variable (VFD) sont une technologie qui ajuste la vitesse du moteur en fonction de la demande de charge. En régulant la vitesse du ventilateur, les VFD peuvent réduire la vitesse du ventilateur lorsque les charges de poussière sont faibles, réduisant ainsi la consommation d'énergie. Dans les systèmes de dépoussiérage, la génération de poussière est généralement périodique et n’est pas constamment élevée. Les ventilateurs des systèmes de dépoussiérage traditionnels fonctionnent généralement à pleine charge et ne peuvent pas être réglés pour répondre à la demande réelle. Avec un VFD installé, le système ajuste automatiquement la vitesse du ventilateur en fonction des conditions de production, garantissant une collecte efficace de la poussière lors de charges élevées tout en évitant le gaspillage d'énergie inutile. Par exemple, lorsque la chaîne de production est inactive ou que les niveaux de poussière sont faibles, le système peut réduire la vitesse du ventilateur pour réduire la consommation d'énergie. Lorsque la demande de production augmente ou que les concentrations de poussière augmentent, le ventilateur revient automatiquement à une vitesse appropriée. L'utilisation de la technologie VFD dans les systèmes de dépoussiérage permet non seulement d'économiser de l'énergie, mais prolonge également la durée de vie des équipements et réduit l'impact environnemental.

3.2 Optimisation de la vitesse du ventilateur

Les ventilateurs sont l'un des plus gros consommateurs d'énergie dans les systèmes de dépoussiérage, en particulier dans des conditions de charge très variables, où ils fonctionnent souvent à pleine vitesse. À l’aide d’entraînements à fréquence variable (VFD), la vitesse du ventilateur peut être ajustée en fonction de la génération réelle de poussière. Par exemple, pendant les périodes de faible production de poussière, le système peut réduire la vitesse du ventilateur pour réduire les besoins en énergie. Ce réglage flexible garantit non seulement un débit d'air suffisant pour maintenir la collecte de poussière, mais évite également une consommation d'énergie excessive. À mesure que la charge de poussière augmente, la vitesse du ventilateur augmente automatiquement pour maintenir l’efficacité de la collecte de poussière. Lors de la conception et de l'optimisation des ventilateurs, il est important de tenir compte des fluctuations de la demande de débit d'air et de sélectionner une stratégie de contrôle VFD appropriée pour équilibrer la consommation d'énergie et les exigences de performances. De plus, une surveillance régulière de l'état de fonctionnement du système pour garantir le bon fonctionnement du VFD peut encore améliorer l'efficacité énergétique et la fiabilité du système.

4. Contrôle automatique et capteurs

4.1 Contrôle de la réponse à la demande

Les systèmes de contrôle à réponse à la demande constituent une mesure d’optimisation clé pour les systèmes de dépoussiérage. En installant des capteurs à des endroits clés, des paramètres tels que la concentration de poussière, la vitesse de l'air et la différence de pression peuvent être surveillés en temps réel, permettant ainsi d'ajuster automatiquement le fonctionnement du système en fonction de ces données en temps réel. Par exemple, un système de dépoussiérage peut allumer et éteindre automatiquement les ventilateurs et les filtres en fonction du démarrage et de l'arrêt de la ligne de production, évitant ainsi la consommation d'énergie lorsque le système n'est pas en fonctionnement. Pendant la production, si les concentrations de poussière sont faibles, le système peut réduire la vitesse du ventilateur ou arrêter certains équipements pour réduire la consommation d'énergie inutile. Les données des capteurs peuvent être intégrées au système de contrôle automatisé pour permettre des ajustements intelligents du système. Cette approche de contrôle basée sur la demande optimise non seulement la consommation d'énergie, mais améliore également la réactivité et l'efficacité du système, réduisant ainsi l'usure des équipements.

4.2 Surveillance des données en temps réel

La surveillance des données en temps réel offre une visibilité constante sur l'état de fonctionnement du système de dépoussiérage, aidant à identifier rapidement les problèmes potentiels et à mettre en œuvre des mesures d'optimisation appropriées. Divers composants du système de dépoussiérage, tels que les ventilateurs, les filtres et les conduits, peuvent être équipés de capteurs de surveillance qui fournissent un retour de données en temps réel. Ces données, notamment la pression différentielle, le débit d'air, la consommation d'énergie, la température et l'humidité, peuvent aider les opérateurs à analyser les performances du système et à les optimiser. Par exemple, la surveillance de la différence de pression peut identifier rapidement les blocages de filtres ou les fuites de conduits, permettant ainsi des mesures de nettoyage ou de réparation appropriées. Les données en temps réel peuvent également être analysées de manière centralisée via une plateforme cloud ou un centre de contrôle local, facilitant ainsi la prise de décision rapide par la direction. Grâce à des processus décisionnels basés sur les données, non seulement le gaspillage d'énergie peut être réduit, mais la durée de vie des équipements peut également être prolongée, améliorant ainsi l'efficacité globale du système.

5. Optimiser la conception des hottes anti-poussière et des conduits

5.1 Conception appropriée du capot anti-poussière

La conception des hottes anti-poussière est cruciale pour l’efficacité de la collecte des poussières. Si la conception de la hotte ne répond pas aux exigences du processus ou ne parvient pas à capturer efficacement la poussière, le système ne fonctionnera pas efficacement, ce qui entraînera une faible efficacité de collecte de poussière. Lors de la conception de la hotte, des facteurs tels que la distance par rapport à la source de poussière, le type de poussière et la vitesse du flux d'air doivent être pris en compte. La forme et la taille de la hotte doivent être adaptées aux caractéristiques de fonctionnement de l'équipement de production afin d'éviter les zones mortes et les angles morts de flux d'air excessif. Pour certaines sources de poussière de haute intensité, la hotte peut nécessiter plusieurs ports d'admission ou une structure en couches pour améliorer l'efficacité de la capture de la poussière. Une conception appropriée de la hotte peut aider à réduire la charge sur le ventilateur et les autres composants du système, à garantir une répartition uniforme du flux d'air et à éviter une admission excessive ou insuffisante localisée. De plus, la sécurité opérationnelle doit être prise en compte lors de la conception pour éviter que la hotte n'impacte les travailleurs pendant le fonctionnement.

5.2 Optimiser la disposition des conduits

Le duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Réduire le taux de réentrée de la poussière

6.1 Installation d'un séparateur cyclonique

Un séparateur cyclone est un appareil utilisé pour séparer les grosses particules de poussière. Il fonctionne en utilisant la force centrifuge pour séparer les plus grosses particules de poussière du flux d'air, réduisant ainsi la quantité de poussière pénétrant dans les filtres suivants. L'installation d'un séparateur cyclone peut réduire efficacement la charge pesant sur les filtres, prolongeant leur durée de vie et réduisant la fréquence de nettoyage et de remplacement. Les séparateurs cycloniques sont particulièrement adaptés à la manipulation de lourdes charges de poussière, telles que de grosses particules et de grosses poussières. La plupart des cyclones ne nécessitent pas d’alimentation externe ; ils utilisent le mouvement naturel du flux d'air pour séparer la poussière, améliorant ainsi considérablement l'efficacité énergétique du système. Les cyclones augmentent également la capacité de traitement globale du système, permettant au système de dépoussiérage de gérer des niveaux plus élevés de génération de poussière. En sélectionnant correctement la taille et le type de séparateur cyclone, la majorité des grosses poussières peuvent être efficacement éliminées avant d'entrer dans le système de filtration primaire, réduisant ainsi la consommation d'énergie pour le traitement ultérieur.

6.2 Utilisation de la simulation du flux d'air

La dynamique des fluides computationnelle (CFD), une technique qui utilise la dynamique des fluides computationnelle pour simuler les trajectoires d'écoulement de l'air, peut aider à optimiser la conception du système de dépoussiérage. Les simulations CFD peuvent prédire et analyser le comportement du flux d'air pendant la phase de conception, en identifiant les zones mortes potentielles, les zones turbulentes et les zones d'inefficacité du flux d'air. Grâce à ces données, les concepteurs peuvent optimiser la conception des conduits, des hottes et d'autres composants afin d'améliorer l'efficacité globale du dépoussiérage. Les simulations CFD peuvent identifier les problèmes difficiles à détecter à l'aide des méthodes de conception traditionnelles, tels que les transitions saccadées dans la disposition des conduits et la conception inappropriée des hottes anti-poussière, fournissant ainsi des solutions d'optimisation plus ciblées. La technologie CFD peut également être utilisée pour comparer différentes options de conception, sélectionner la voie optimale et éviter un gaspillage d'énergie inutile. Grâce à la modélisation et à la simulation scientifiques, une optimisation et des ajustements détaillés peuvent être effectués avant que le système ne soit opérationnel, améliorant ainsi l'efficacité du système de dépoussiérage.

7. Utilisez des matériaux filtrants à haute efficacité

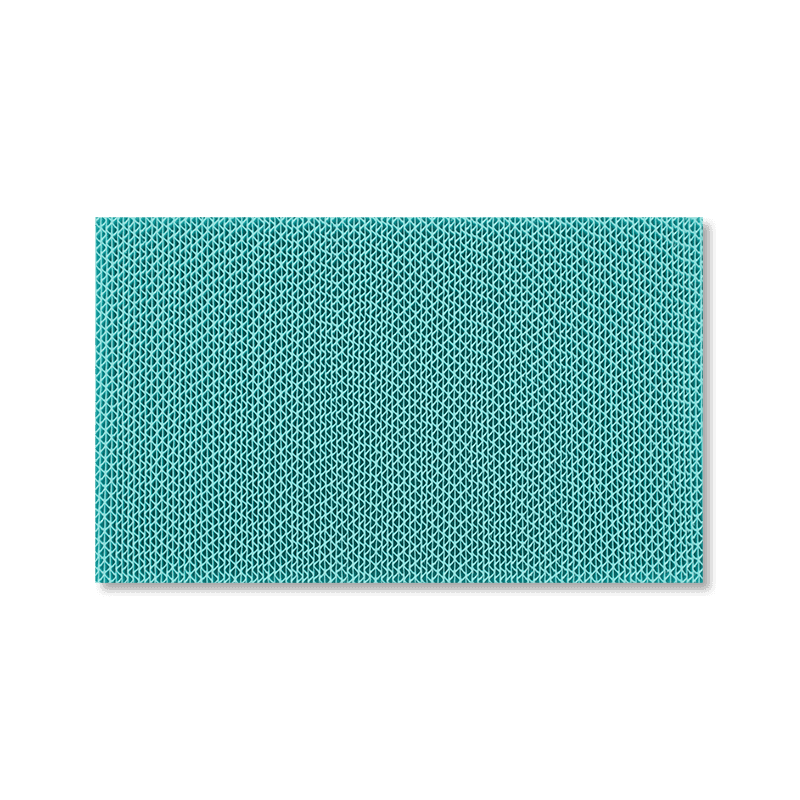

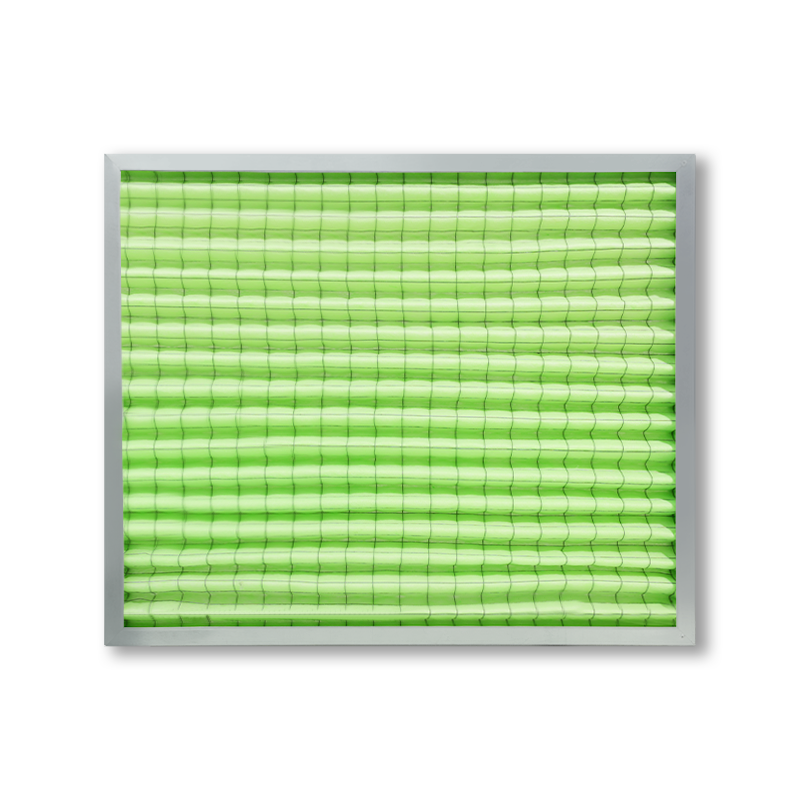

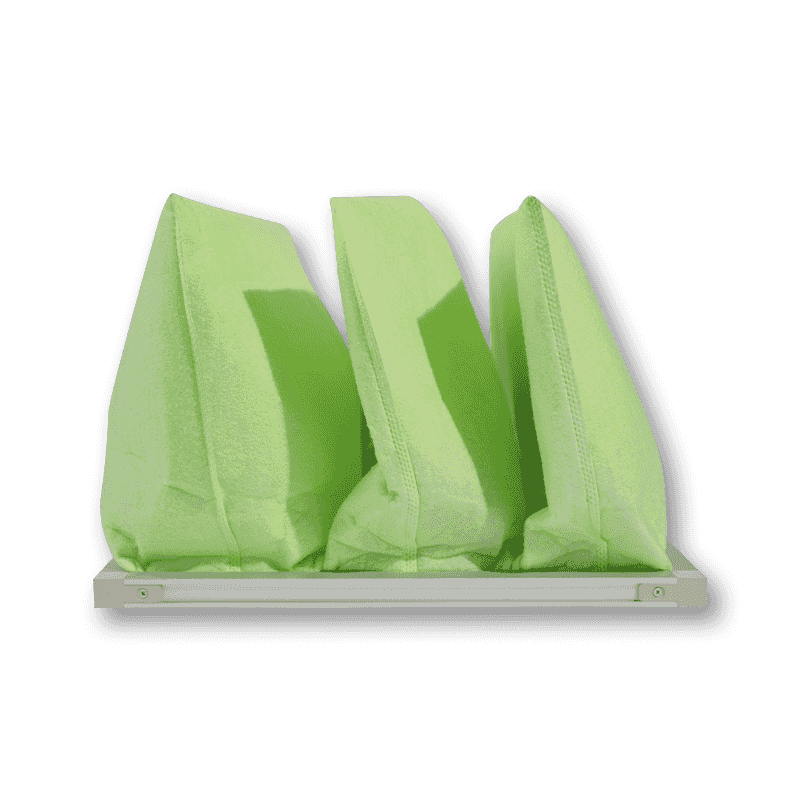

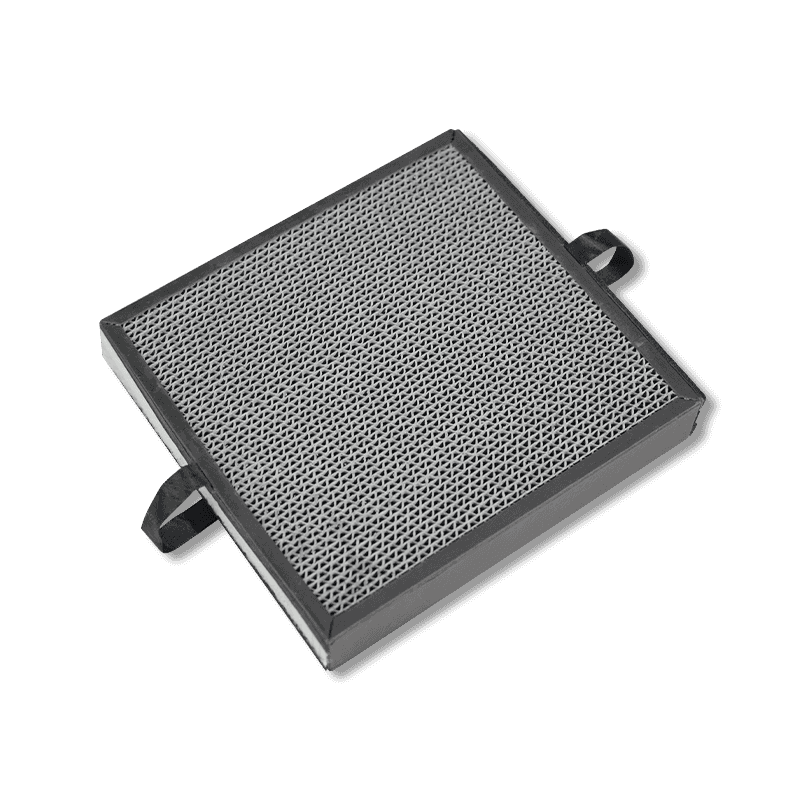

7.1 Sélection de matériaux filtrants à haute efficacité

Le choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Technologie de nettoyage par jet

Le nettoyage par jet pulsé est une méthode courante pour nettoyer les filtres des systèmes de dépoussiérage. Il utilise des jets rapides d'air comprimé pour éliminer la poussière adhérant à la surface du filtre. Cette méthode de nettoyage restaure non seulement efficacement la perméabilité à l’air du filtre, mais réduit également les coûts de maintenance. Lors de la conception d'un système de dépoussiérage, la disposition du système à jet pulsé doit être optimisée pour correspondre aux conditions de fonctionnement du filtre. L'intervalle et l'intensité du jet doivent être ajustés en fonction de la concentration de poussière et du colmatage du filtre pour éviter des jets excessifs qui gaspillent de l'énergie ou endommagent le filtre. Un nettoyage régulier par jet pulsé peut réduire efficacement la chute de pression du filtre, maintenir un flux d'air stable et réduire la charge sur le ventilateur. En conjonction avec un système de contrôle automatisé, le processus de nettoyage par jet pulsé peut ajuster automatiquement la fréquence et l'intensité du nettoyage en fonction des données de surveillance en temps réel, permettant ainsi un nettoyage efficace et économe en énergie.

8. Améliorer l'équipement pour améliorer l'efficacité énergétique

8.1 Utiliser des moteurs à haut rendement

Dans les systèmes de dépoussiérage, les moteurs électriques constituent l’une des principales sources de consommation d’énergie. Grâce aux progrès continus de la technologie, de nombreux moteurs modernes ont atteint des ratios d’efficacité énergétique plus élevés. En adoptant ces moteurs à haut rendement, la consommation d'énergie des systèmes de dépoussiérage peut être considérablement réduite. Par rapport aux moteurs traditionnels, les moteurs à haut rendement consomment moins d'électricité dans les mêmes conditions de charge, réduisant ainsi le gaspillage d'énergie inutile. Les moteurs à haut rendement sont souvent conçus avec des matériaux avancés et des processus de fabrication plus sophistiqués, qui leur permettent de maintenir des températures de fonctionnement plus basses et de minimiser les pertes d'énergie, même en cas de fonctionnement à long terme. Les moteurs à haut rendement ont généralement une durée de vie plus longue, ce qui réduit la fréquence de maintenance et les coûts de réparation. Envisager de remplacer les anciens systèmes de dépoussiérage par des moteurs à haut rendement constitue une stratégie d'économie d'énergie efficace, en particulier pour les systèmes qui nécessitent un fonctionnement à long terme ou fonctionnent sous de lourdes charges.

8.2 Sélection de ventilateurs économes en énergie

Les ventilateurs sont l'un des principaux consommateurs d'énergie dans les systèmes de dépoussiérage, ce qui rend leur choix crucial pour les économies d'énergie. Les ventilateurs économes en énergie utilisent une conception plus efficace, fournissant le même flux d'air avec moins de consommation d'énergie. Par rapport aux ventilateurs traditionnels, les ventilateurs à économie d'énergie sont généralement conçus en mettant davantage l'accent sur l'optimisation des chemins de circulation de l'air et la réduction de la résistance au flux d'air. Ils utilisent des conceptions efficaces de turbine et de boîtier de ventilateur, minimisant ainsi les pertes d'énergie pendant le flux d'air. L'utilisation de ventilateurs à haut rendement réduit non seulement la consommation d'énergie, mais réduit également les pannes de ventilateur, améliorant ainsi la fiabilité du système. Les avantages des ventilateurs à économie d'énergie sont particulièrement évidents dans les systèmes fonctionnant sur une longue période. La sélection des spécifications et des modèles de ventilateurs appropriés et l'ajustement régulier de la vitesse du ventilateur en fonction des conditions de fonctionnement réelles sont des mesures clés pour réaliser des économies d'énergie.

9. Optimisation des calendriers d'exploitation

9.1 Tirer parti des heures de pointe

Le workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Mise en œuvre du contrôle automatisé

Le contrôle automatisé permet au système de dépoussiérage d'ajuster son état de fonctionnement en fonction des besoins réels, optimisant ainsi l'utilisation de l'énergie. Par exemple, des capteurs peuvent surveiller la qualité de l'air, la concentration de poussière et les conditions de fonctionnement de la ligne de production en temps réel, et un système de contrôle PLC peut ajuster intelligemment la vitesse du ventilateur ou démarrer et arrêter. Les systèmes de contrôle automatisés éliminent les erreurs causées par les réglages manuels et garantissent que le système de dépoussiérage fonctionne toujours dans des conditions optimales. Le contrôle automatisé enregistre également efficacement les données de fonctionnement du système, aidant ainsi les opérateurs à analyser les tendances de consommation d'énergie et à procéder à des ajustements.